Las trituradoras de cono se caracterizan por tener bajos costos por tonelada producida en agregados, gracias a sus bajos consumos en piezas de fundición, en comparación con otros equipos secundarios, como molinos impactores (HSI) y mejor calidad en el producto terminado (cubicidad y porcentaje de caras fracturadas), en comparación con trituradoras de mandíbulas secundarias. A pesar de requerir una inversión inicial más alta, sus costos operacionales son más bajos, lo cual convierte a las trituradoras de cono en un equipo de producción económica a mediano plazo, en comparación con otras trituradoras secundarias y terciarias.

Para sacar el máximo provecho de una trituradora de cono, en DISMET recomendamos tener en cuenta los siguientes consejos:

Siga los planes de mantenimiento recomendados por el fabricante.

¿Cuándo fue la ultima vez que afilo el hacha? Así como en la historia del leñador y el hacha, no se debe dejar que el afán de triturar lleve a las trituradoras a su máximo nivel de ineficiencia. Esto no aplica solo para las trituradoras de cono, sino para todas las máquinas que intervienen en el proceso productivo. Mantener los equipos al día con el plan de mantenimiento garantizará una producción a niveles óptimos, con tiempos mínimos de paradas por mantenimientos correctivos.

Cuide la salud de las trituradoras de cono.

A pesar de que la mayoría de conos manufacturados actualmente cuentan con sistemas de alivio en la cámara de trituración, como resortes o sistemas hidráulicos, los no triturables siempre serán un dolor de cabeza para las trituradoras de cono. Por esta razón, es importante instalar sistemas de separación magnética o de detección de metales no ferrosos, que ayuden a detectar estos no triturables antes de su entrada a la cámara. En DISMET contamos con separadores magnéticos y detectores de metales y su aplicación es de menor costo que posibles daños en los mantos, ejes y bujes, además de los tiempos perdidos por paradas de emergencia y la disponibilidad de repuestos necesarios para su reparación.

Alimente con el tamaño correcto.

La correcta alimentación de la trituradora garantizará la máxima productividad del proceso de trituración, debido a que la maquina trabajará en su nivel de esfuerzo óptimo y triturara únicamente el material que requiere ser pasado por el equipo. Una alimentación excesiva en finos generará un desgaste prematuro de los mantos y elevará los costos por tonelada debido al consumo de fundición. Una alimentación con tamaños mayores a los recomendados, genera atascamientos de la cámara de trituración y desgaste irregular de los mantos, reduciendo la vida útil y aumentando el costo por tonelada producida.

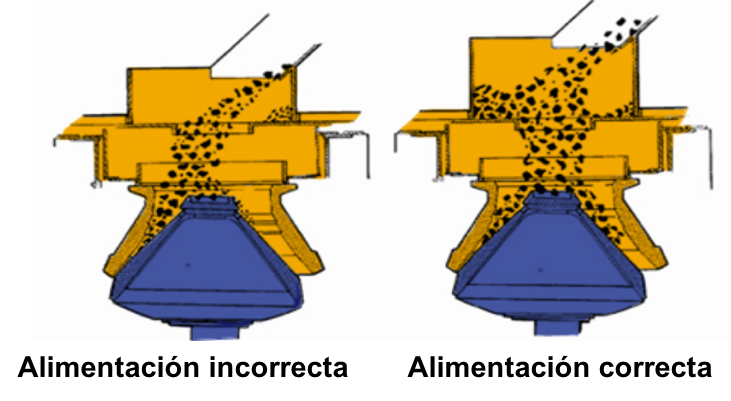

Trabaje la maquina a cámara llena.

Trabajar una trituradora de cono a cámara llena garantizará un desgaste homogéneo de los mantos y un consumo eficiente de la energía utilizada en el proceso, además de producir materiales con mayor porcentaje de caras fracturadas y mejor índice de forma gracias a la trituración roca contra roca que solo se logra con una cámara llena.

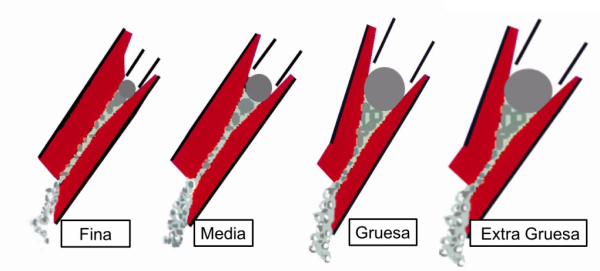

Utilice los mantos adecuados para su material.

De acuerdo al fabricante y al modelo de la maquina, existen diferentes tipos de mantos según el material deseado como producto del proceso. En la mayoría de casos estos mantos, se dividen en aplicaciones para la producción de finos o reducción de gruesos, por lo cual es importante conocer cuál será la función del triturador de cono y seleccionar los mantos de acuerdo con esta función, sin forzar la maquina y el juego de mantos a lograr resultados que serán prácticamente imposibles de lograr. Igualmente, se deben usar mantos que cumplan las características definidas por el fabricante, como composición metalúrgica y asientos mecanizados, que no perjudiquen las condiciones de trabajo de la maquina.

Realice los cambios de fundición en el momento indicado.

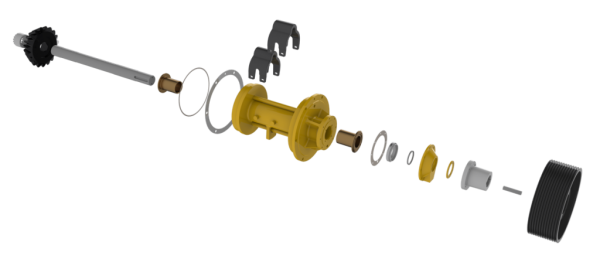

Cambiar los mantos en el momento indicado, evitará posibles daños en los asientos de la cabeza, así como paradas de emergencia, reconstrucción de asientos de ajuste y los tiempos muertos por reparación de equipo, aumentando así la productividad del sistema de trituración.

Mantenga un Stock mínimo de repuestos

A pesar de tomar todas las medidas necesarias para mitigar los riesgos, siempre encontrará variables incontrolables que podrán generar problemas, una forma de mitigar esta clase de riesgos es contar con un stock mínimo de repuestos recomendado por el fabricante, el cual reducirá los tiempos de parada en caso de emergencia y evitará sobrecostos logísticos para cubrirla.

Recuerde que en DISMET su compañía cuenta con un equipo de profesionales especializados en trituración que le ofrecen soluciones y asesoran sus procesos productivos.