Alimentación correcta de las máquinas de trituración móvil

El sistema de alimentación es el primer lugar de contacto entre el material y la maquina, y por ende la primera área de desgaste. Es por esto que, la forma en la cual se alimente el sistema, influirá a lo largo del proceso aumentando o disminuyendo la capacidad de producción y el costo por tonelada producida.

Para la puesta en marcha de un pre-cribador móvil, trituradora móvil o criba sobre orugas se deben tener en cuenta los siguientes aspectos que pueden afectar el sistema de alimentación:

1 -Mantener la máquina nivelada, esto brindará un desgaste uniforme a lo largo del circuito de trituración y clasificación. Una maquina desnivelada manifestará signos de desgaste disparejos (en la fundición o las mallas) debido a una alimentación recargada a los lados. Adicionalmente una maquina desnivelada perderá eficiencia ya que no se usaría efectivamente toda el área dispuesta para el proceso (ya sea de trituración o cribado).Igualmente un desnivel entre el extremo frontal y trasero podría generar una alimentación deficiente o posiblemente sobrealimentación del triturador o la criba, lo cual reduce la eficiencia del circuito de trituración.

2 -Tamaño máximo de alimentación, una correcta operación minera en la fuente entregará al proceso de trituración tamaños adecuados que no ocasionen problemas en el proceso, ya que un tamaño superior al recomendado puede ocasionar paradas con perdidas de tiempo de más de una hora, y una hora en trituración móvil significa al menos 100 toneladas de producto.

Ademas de cuidar el tamaño de alimentación en la fuente se debe revisar cual el la mejor forma de alimentar el circuito de trituración móvil, la experiencia nos ha mostrado que todas las operaciones de trituración son diferentes por lo tanto la decisión si alimentar con cargador frontal, excavadora o dumper es propia del comportamiento de la operación.

Aunque una alimentación con excavadora brindara mayor seguridad porque ésta hará de inspector en el proceso de alimentación cuidando el tamaño de alimentación correcto y un flujo de material constante que no ahogue el triturador primario.

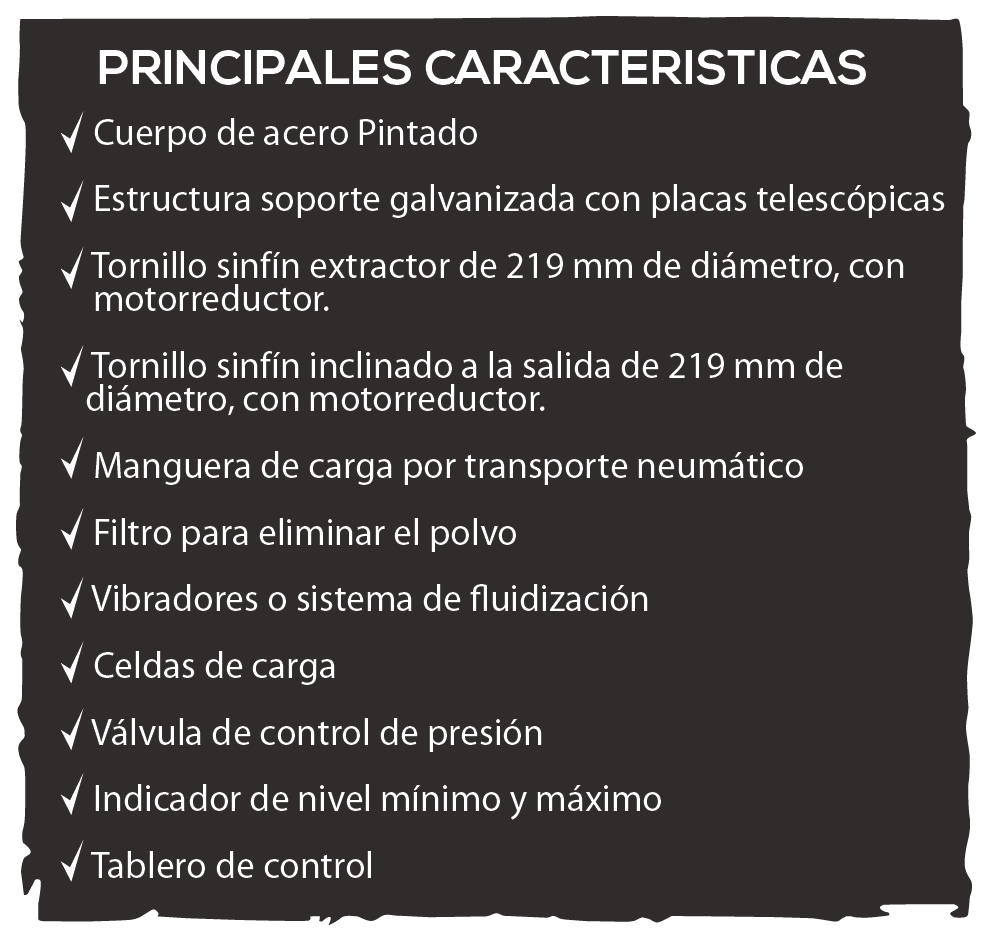

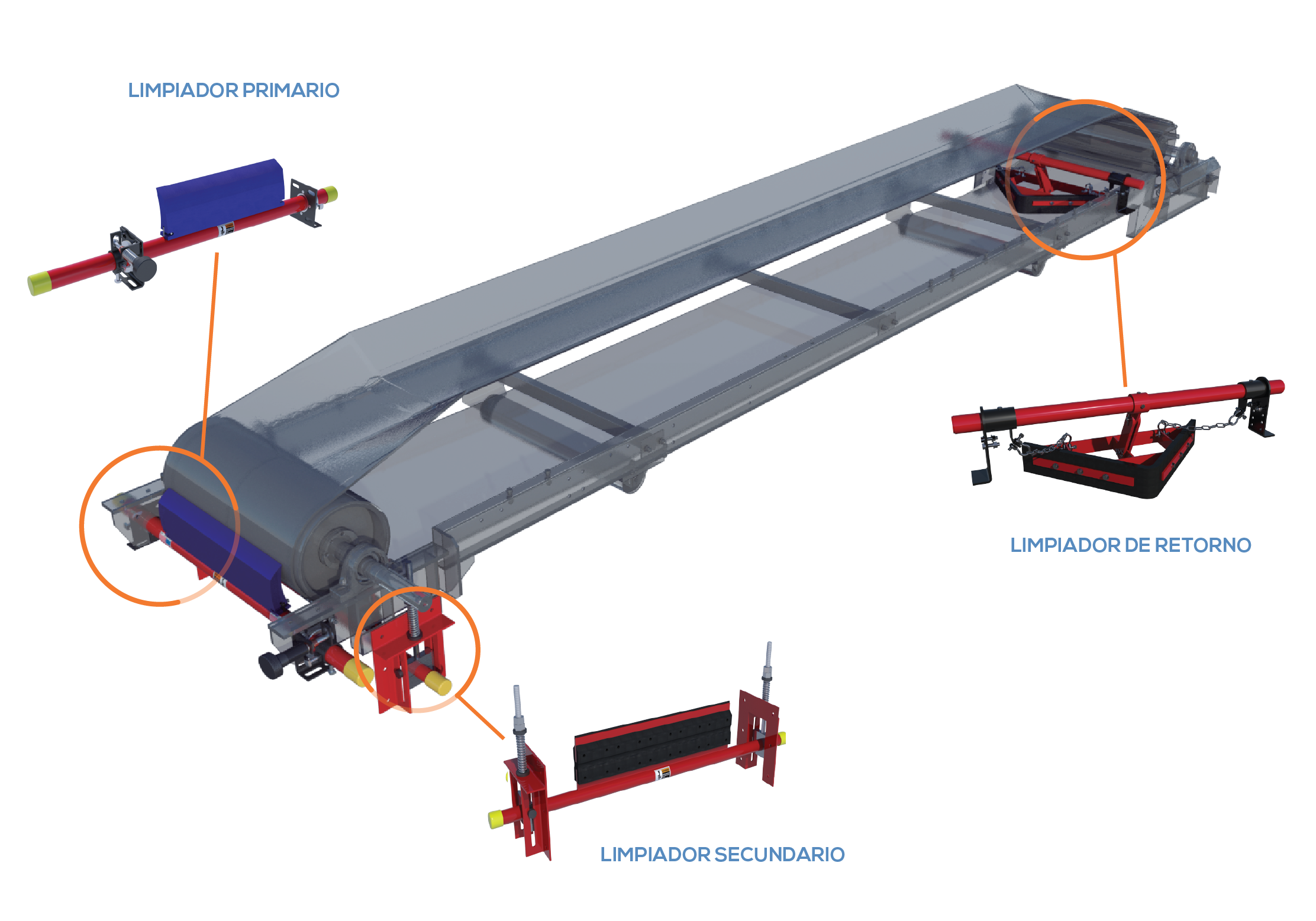

3- Mantenimientos preventivos del alimentador, el alimentador ya sea de banda, de placas metálicas, bandeja o grizzly, es la primera zona de contacto del material con el proceso de trituración, sirve de pulmón de material y dará el ritmo a todo el proceso de trituración, por lo tanto el importante seguir el plan de mantenimiento del fabricante y revisar estado de tambores, cintas, transmisiones, niveles de lubricación, estado de los engranajes, estado de los resortes, etc.

Para los sistemas de alimentación con clasificación como lo son los grizzly y los alimentadores de bandeja con pre-criba es importante realizar un seguimiento de la superficie de clasificación ya sean barras, chapa perforada o malla metálica. Estas superficies de clasificación permiten seleccionar el tamaño ideal de material que entrará al triturador y por lo tanto afecta directamente el rendimiento.

En DISMET usted cuenta con un equipo profesional de amplia experiencia en temas de trituración móvil con servicios de asesoría, ingeniería y gerencia de proyectos además de nuestro portafolio de productos con maquinaria de trituración móvil, plantas de trituración fija, equipos sueltos y componentes al servicio de sus proyectos.